Bahasa

ENGBagaimana untuk mengenal pasti dan mencegah kebocoran dalam kelengkapan hos metrik?

2025.12.01

2025.12.01

berita industri

berita industri

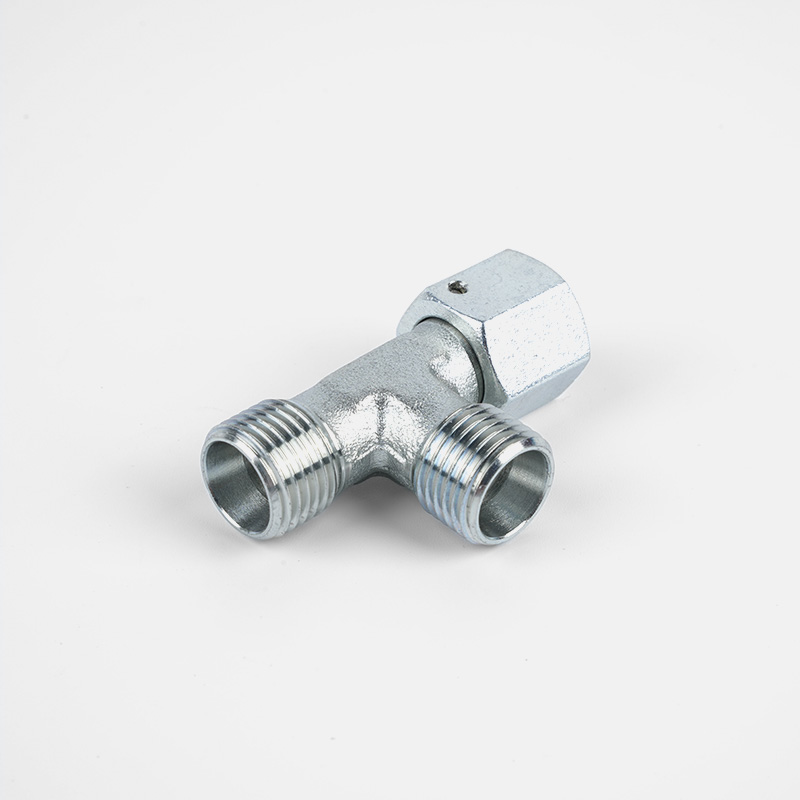

Kelengkapan hos metrik adalah komponen kritikal dalam sistem pemindahan hidraulik dan cecair. Kebocoran dalam sistem bukan sahaja membawa kepada pencemaran cecair dan alam sekitar yang terbuang tetapi, lebih penting lagi, boleh menyebabkan kecekapan yang dikurangkan, kegagalan peralatan, dan juga kemalangan keselamatan yang serius.

1. Teknik pengenalan kebocoran yang tepat

Mengenal pasti kebocoran adalah langkah pertama, terutamanya dalam persekitaran perindustrian yang kompleks. Saiz kebocoran yang berbeza memerlukan kaedah pengesanan yang berbeza, dan penting untuk memastikan semua pemeriksaan dijalankan di bawah keadaan yang selamat.

1.1. Pemeriksaan visual dan sentuhan utama (keadaan tidak bertekanan)

- Noda minyak dan kawasan basah: Cari sisa minyak yang tidak normal, perasaan basah, atau kotoran dicampur dengan minyak yang terkumpul di sekitar badan yang sesuai, kacang, atau permukaan hos.

- Lopak dan menetes: Sahkan lokasi dan kekerapan menetes, yang membantu menentukan keterukan kebocoran.

- Antara muka hos-ke-sesuai: Periksa dengan teliti kawasan crimped di mana hos memenuhi pemasangan untuk sebarang rembesan cecair yang jelas.

- Bau luar biasa: Cecair hidraulik tertentu boleh memancarkan bau yang terbakar atau tidak biasa apabila bocor atau terdedah kepada suhu tinggi.

1.2. Kaedah pengesanan lanjutan dan profesional (bertekanan atau semasa penyelenggaraan profesional)

| Nama kaedah | Prinsip Pengesanan | Kelebihan | Senario yang berkenaan |

|---|---|---|---|

| Ujian penyelesaian gelembung | Penyelesaian disembur ke kawasan yang disyaki; melarikan diri dari bentuk cecair/gas yang kelihatan. | Kos rendah, operasi mudah, sensitif terhadap kebocoran kecil. | Menunjuk mikro-Leaks , terutamanya sesuai untuk cecair gas atau rendah. |

| Kaedah pewarna pendarfluor | Pewarna dicampur ke dalam cecair hidraulik, yang bersinar di bawah cahaya UV apabila bocor. | Ketepatan yang sangat tinggi , mengenal pasti rembesan yang tidak dapat dilihat dengan mata kasar, ujian tidak merosakkan. | Paip kompleks, kawasan yang sukar dicapai, diagnostik seluruh sistem. |

| Pengesanan ultrasonik | Mendengar untuk Gelombang bunyi frekuensi tinggi Dihasilkan sebagai cecair tekanan tinggi melarikan diri melalui jurang kecil. | Bukan hubungan , tidak terjejas oleh bunyi ambien (melalui penapisan), membolehkan pengimbasan cepat. | Persekitaran perindustrian yang bising, pra-perang kebocoran tekanan tinggi. |

| Tekanan memegang ujian | Memohon tekanan ujian ke seksyen paip dan pemantauan pembusukan bacaan tolok tekanan dari masa ke masa. | Diagnosis kuantitatif , mengesahkan prestasi pengedap keseluruhan sistem baru. | Pentauliahan pemasangan atau sistem baru selepas baik pulih utama. |

Nota Penting: Sentiasa memakai peralatan perlindungan peribadi yang sesuai (PPE) apabila menggunakan sebarang kaedah pengesanan. Jangan sekali -kali meletakkan tangan atau kulit anda berhampiran sistem hidraulik bertekanan, bertekanan ; Malah semburan minyak bertekanan tinggi boleh menyebabkan kecederaan suntikan.

2. Punca Punca Analisis Kebocoran

Memahami punca kebocoran adalah penting untuk mengambil langkah pencegahan yang disasarkan. Kebocoran pemasangan metrik biasanya dikaitkan dengan tiga bidang berikut:

2.1. Kesalahan pemasangan kritikal

- Tork yang tidak betul (di bawah atau lebih torqueing): Ini adalah punca kebocoran yang paling biasa.

- Bawah-torqueing: Unsur-unsur pengedap (seperti O-ring, ferrules, atau muka kon logam) tidak dimampatkan dengan cukup untuk tekanan reka bentuk, yang membawa kepada pengedap yang lemah.

- Lebih banyak: Ubah bentuk atau kerosakan secara kekal Benang, badan pemasangan, atau elemen pengedap. Untuk kelengkapan ferrule, over ketat boleh menyebabkan ferrule untuk melebihi gigitan dinding tiub atau patah.

- Cross-threading: Threads tidak betul terlibat kerana misalignment semasa pengetatan, merosakkan benang dan menyebabkan kegagalan meterai.

- Persekitaran pemasangan yang tercemar: Malah sejumlah kecil kotoran, cip logam, atau kimpalan kimpalan yang memasuki kerucut pengedap atau alur O-ring akan mewujudkan laluan kebocoran.

2.2. Masalah penuaan dan keserasian komponen

- Penuaan dan pencemaran meterai:

- O-cincin: Bahan elastomer (mis., NBR nitril) mengeras, mengecut, atau merendahkan dari masa ke masa akibat pencemaran haba atau cecair, kehilangan keanjalan.

- Pencemaran: Bahan partikulat abrades atau tercalar permukaan pengedap logam.

- Piawaian bercampur: Walaupun metrik dan beberapa piawaian imperial (seperti BSP) mungkin kelihatan sama, perbezaan halus dalam sudut benang, padang, atau pengedap (mis., Metrik 60 ° Cone vs Imperial 30 ° Cone) akan mengakibatkan meterai yang tidak serasi .

- Keletihan getaran: Getaran mesin yang berterusan secara beransur -ansur melonggarkan kacang dan ferrules dan membawa kepada keletihan logam pada antara muka yang sesuai atau hos.

2.3. Keadaan operasi sistem melebihi had reka bentuk

- Tekanan pancang: Perubahan injap pesat atau perubahan beban pam dapat menghasilkan tekanan seketika beberapa kali lebih tinggi daripada sistem Tekanan kerja yang dinilai , yang boleh mengubah kelengkapan secara kekal atau menyebabkan kegagalan meterai.

- Berbasikal termal: Perubahan pesat dan drastik dalam suhu sistem menyebabkan pengembangan haba yang berbeza antara logam pemasangan dan bahan meterai, mempercepatkan keletihan meterai dan melonggarkan.

3. Strategi pencegahan kebocoran yang berkesan

Strategi pencegahan kebocoran mesti meliputi keseluruhan proses dari reka bentuk dan pemasangan ke penyelenggaraan.

3.1. Pencegahan di peringkat reka bentuk dan pemilihan

- Konsistensi Standard: Bergesa menggunakan a Standard metrik seragam Sepanjang sistem (mis., DIN 24 ° Light Series L atau siri berat), dan pastikan semua bahagian penggantian mematuhi standard ini.

- Pengesahan Keserasian: Untuk cecair yang berbeza (mis., Minyak khas, air-glikol), pastikan bahan O-ring dan meterai mempunyai keserasian kimia .

- Margin Tekanan: Pilih kelengkapan dan perhimpunan hos yang tekanan kerja yang dinilai adalah sekurang -kurangnya 25% lebih tinggi daripada tekanan kerja maksimum sistem Untuk mengambil kira pancang tekanan yang berpotensi.

3.2. Protokol pemasangan yang ketat

- Penggunaan sepana tork: Sepana tork yang dikalibrasi mesti digunakan , mengikuti Nilai tork khusus disediakan oleh pengilang untuk saiz dan bahan yang sesuai. Ini adalah langkah yang paling penting dalam mencegah kebocoran.

- Pelinciran dan kebersihan: Sapukan filem nipis cecair yang serasi atau sealant/pelincir yang disyorkan ke benang dan pengedap kerucut semasa pemasangan untuk mengurangkan geseran, pastikan tork diterjemahkan dengan berkesan ke dalam daya pengapit, dan mencegah thread galling.

- Langkah pra-pemasangan yang betul: Untuk kelengkapan mampatan (ferrule), ikuti kaedah dua langkah: "Pra-pemasangan (untuk mencapai gigitan ferrule awal), kemudian pengetatan akhir."

3.3. Penyelenggaraan dan Pemantauan Sistem

- Semak "Hot" dan sejuk semula: Selepas sistem telah dijalankan untuk pertama kalinya dan mencapai suhu operasi, biarkan ia menyejukkan suhu ambien, dan kemudian Semak semula tork pada kacang pemasangan kritikal . Berbasikal termal boleh menyebabkan melonggarkan awal.

- Penggantian meterai tetap: Semasa sistem overhauls atau pengganti hos, Sentiasa gunakan O-Ring, pencuci, atau ferrules baru , walaupun yang lama kelihatan dalam keadaan baik.

- Pemeriksaan penghalaan hos: Pastikan jejari selekoh hos memenuhi keperluan dan penghalaan hos direka untuk mengelakkan ketegangan, berpusing, atau beban sampingan yang berlebihan pada sambungan yang sesuai, yang mempercepat keletihan dan kebocoran.

Dengan ketat mengikuti langkah pengenalan dan pencegahan yang disenaraikan di atas, anda boleh memanjangkan jangka hayat kelengkapan hos metrik anda, meminimumkan kegagalan sistem hidraulik akibat kebocoran, dan memastikan operasi yang selamat dan cekap.